量産部品の技術

1946年の創業以来、素形材から機械加工・熱処理・仕上完成までの一貫加工にこだわり、精密部品を生産してまいりました。 創業以来積み重ねてきた生産技術と、Tier1としての品質保証体制は、高い評価と信頼をいただいております。

一貫加工・生産で対応

STEP01~STEP05の技術工程で、冷間・熱間鍛造、アルミダイキャストから機械加工、熱処理、組立まで一貫加工で、素形材・機械加工の両面から最適仕様を提案いたします。

また、一貫生産を行うことで、熱処理業者や機械加工業者への運搬コスト・管理コストの削減に繋げます

STEP01:素形材加工

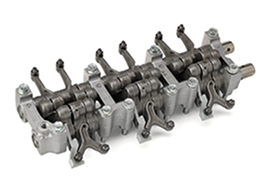

鍛造技術

製品精度及び強度が必要な製品の素材製作に金型を使用した「型鍛造」工法を行っています。

熱間鍛造では手のひらサイズまでの自動車部品を中心に成型。

冷間鍛造は工業用ミシンの先端に取り付く細かな精密部品を成型しています。

※熱間鍛造設備サイズ ⇒ 1,000~1,600t

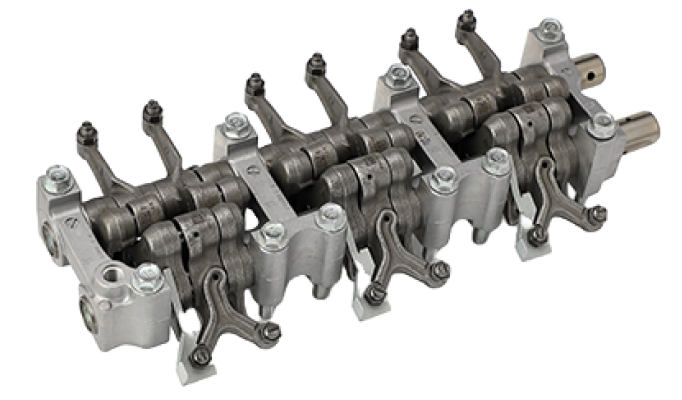

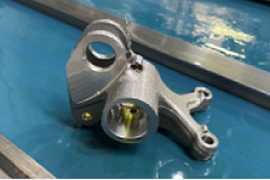

素形材加工(アルミダイキャスト)

当社のダイキャスト工程は主に湯流れの向上、巻き込み巣の低減を目的とした減圧と引け巣の発生を抑える目的の局部加圧を合わせた製法で生産し、非常に過酷な使用環境にある自動車エンジンの機能部品を主力製品としたアルミ事業を展開しております。

STEP02:機械加工

異形小物部品の加工を最も得意としております。 創業以来、半世紀にわたる長い間の経験から培われたノウハウと、現有設備を最大限に生かす為の積極的な改善活動で、大量製品用専用ラインの構築に、汎用ラインの高効率化を進めています。

設備治具金型の内製

加工設備・金型・治具の内製により

最適加工方案の提案を行います。

必要最小限の機能に絞った内製設備でライン

構築することで、原価低減を追求しています。

STEP03:熱処理・表面処理

熱処理は金属の性格を左右するほど重要な工程です。

日進PREVOではこの熱処理工程を自社で内製。自動化した設備で、安全かつ高品質な熱処理を行っております。

浸炭・浸炭窒化処理がバッチ単位で処理できるほか、サブゼロ処理・真空焼き入れ、銅ロウ付けなどが可能です。表面処理(協力工場)では、堅くて強いDLC処理、ハードクロムメッキ、浸炭防止の銅メッキも対応しております。

STEP04:仕上げ加工・組み立て・完成

日進ProSOL製 ホーニング盤による超精密穴仕上加工は、精密部品や機械部品において高い精度が求められる穴仕上げ加工の中でも、特に優れた精度と仕上がりを実現する技術です。この加工方法では、ホーニング盤を使用して穴の内面を微細に研磨し、寸法精度、表面品質を極限まで高めます。